SICAL utiliza simulador para eliminar a ocorrência de defeitos de fundição

Empresa de Criciúma apresentou estudo durante Encontro Sul-Americano de Usuários MAGMA 2022.

Fundada em 1970 e localizada em Criciúma, Santa Catarina, a Siderúrgica Catarinense Ltda – SICAL – possui capacidade de produção mensal de 300 toneladas de peças fundidas e usinadas, sob encomenda, em ligas de aço, ferro nodular, ferro cinzento e ligas especiais. Nestes de 53 anos de história, a SICAL implementa constantemente ações que promovem melhorias contínuas em seu processo, buscando alcançar a excelência em seus produtos.

Nos últimos anos, a indústria de fundição têm passado por grandes mudanças em relação ao seu papel como fornecedor, com o mercado exigindo prazos de desenvolvimento reduzidos, critérios de qualidade mais rigorosos, geometrias complexas e reduções de custos. Neste cenário extremamente exigente, o uso de ferramentas de simulação numérica do processo de fundição (softwares CAE) possui grande importância, tornando a simulação uma etapa indispensável no ciclo de desenvolvimento de uma peça fundida.

A SICAL utiliza o software de Simulação de fundição MAGMASOFT®, utilizado pelas principais fundições ao redor do mundo. Através do uso do MAGMASOFT® é possível analisar os fenômenos associados ao enchimento das cavidades do molde e à solidificação do metal. Em relação ao enchimento das cavidades, é possível avaliar, por exemplo, a velocidade e a direção do fluxo do metal, a variação de temperatura do metal em diversos pontos e a geração de gases. Quanto a solidificação, podemos citar como exemplos a avaliação da tendência de geração de porosidades (rechupes) e de sinterização.

Dentre os vários projetos e estudos realizados com o auxílio da simulação, destacamos a análise e solução do defeito de bolhas causado pela geração de gases do macho. Durante o preenchimento da cavidade do molde com metal líquido, ocorre um rápido aquecimento dos materiais de moldagem, do ar contido nas cavidades e entre os grãos de areia. As resinas utilizadas como ligantes de machos e moldes tendem a começar o processo de deterioração e evaporação a partir de 500°C, gerando gases (CO2 e H2O) que interagem com o metal líquido formando defeitos.

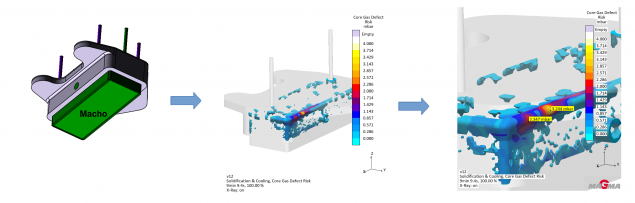

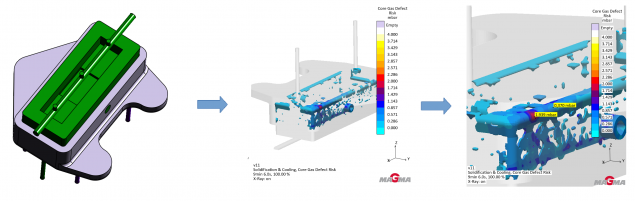

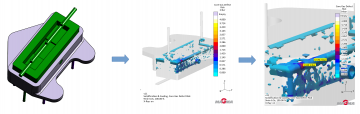

Através da simulação, é possível prever as temperaturas dentro do macho, calcular o volume de gás gerado durante o enchimento do molde e identificar as regiões com risco de formação de bolhas formadas por gases do macho (figura 1). Essa análise permite a adoção de ações para que o defeito não ocorra na peça fundida (figura 2).

Figura 1: simulação evidenciando o risco do defeito de gás de macho na concepção inicial de projeto

Figura 2: simulação evidenciando o risco do defeito de gás de macho após alteração de projeto

A SICAL apresentou este estudo no Encontro Sul-Americano de Usuários MAGMA 2022, realizado na cidade de Campinas – SP nos dias 11, 12 e 13 de maio de 2022. Nesta ocasião, os Engenheiros da Sical puderam compartilhar com outros profissionais do ramo os conhecimentos adquiridos, promovendo um intercâmbio de experiências e conhecimentos.

Como posso obter um protótipo de seus moldes, já fabricaram pra nós aqui da Alcoa Alumar

Boa tarde, tudo bem? O certo é você entrar em contato direto com a empresa, através do e-mail ou telefone.